LAS NUEVAS NORMAS ISO 9000 VERSIÓN 2000 ORIENTADAS HACIA LOS PROCESOS Y EL MEJORAMIENTO CONTINUO

INTRODUCCIÓN:

En la nueva versión 2000 de las normas ISO 9000 se enfatiza en un enfoque sistémico orientado hacia el cliente y en el mejoramiento continuo de los procesos en lugar de la orientación hacia las tareas como lo indicaba la versión de 1994.

En esta nueva versión se hace énfasis en el sistema de gestión de calidad como la forma en que la organización realiza la actividad empresarial asociada con la calidad.

Los sistemas de gestión de calidad tienen que ver con la evaluación de la forma como se desarrollan las cosas y de las razones por las cuales se ejecutan, precisando por escrito la manera como se hacen y registrando los resultados para demostrar que se hicieron, también describe la estructura organizacional junto con la documentación, los procesos y los recursos que la organización necesita para cumplir la políticas y alcanzar los objetivos de calidad para garantizar así la promesa hecha al cliente.

En este artículo se hace una corta comparación de la norma anterior con la nueva versión y también se presentan los enfoques que incluye la nueva norma.

LA NORMALIZACIÓN COMO PASAPORTE PARA LA COMPETITIVIDAD

Las ISO 9000 buscan ante todo proporcionar un solo lenguaje orientado hacia un único mercado mundial y se convierten en una herramienta de competitividad para el desarrollo del país, la apertura de nuevos mercados y pretenden aumentar en general el nivel de confianza de los clientes hacia la organización.

Como cualquier entidad de normalización las normas ISO han ido evolucionando, las anteriores versiones fueron:

La norma de aseguramiento de la calidad serie 9000 de 1987 que comprendía las normas números: 1892, 9000, 9001, 9002, 9003 y 9004.

En 1994 se entregó la nueva que tenía entre otras las siguientes normas: 8402, 9000-1, 9001, 9002, 9003, 9004-1, 9004-2, 9004-3, 9004-4 y en general la estructura que mostraremos mas adelante

Las nuevas normas fueron obtenidas después de un gran trabajo del comité TC 176 de la ISO que se encarga de estudiar todo lo referente a la normalización de los sistemas de calidad.

Los documentos nuevos se agrupan en las siguientes normas: ISO 9000:2000, ISO 9001:2000 e ISO 9004:2000.

Con base en esta nueva norma que se fundamenta en procesos, las empresas se someterán a las actividades de auditoría consultoría y asesoría para solicitar la certificación en normas ISO 9001, para garantizar ante sus clientes nacionales e internacionales el cumplimiento de requisitos.

GRANDES CAMBIOS

Algunos de los cambios importantes en la nueva norma son los siguientes:

- Una estructura nueva orientada hacia procesos.

- Una comprensión más clara del sistema de gestión de calidad.

- Una sola norma de requisitos del sistema de gestión ISO 9001.

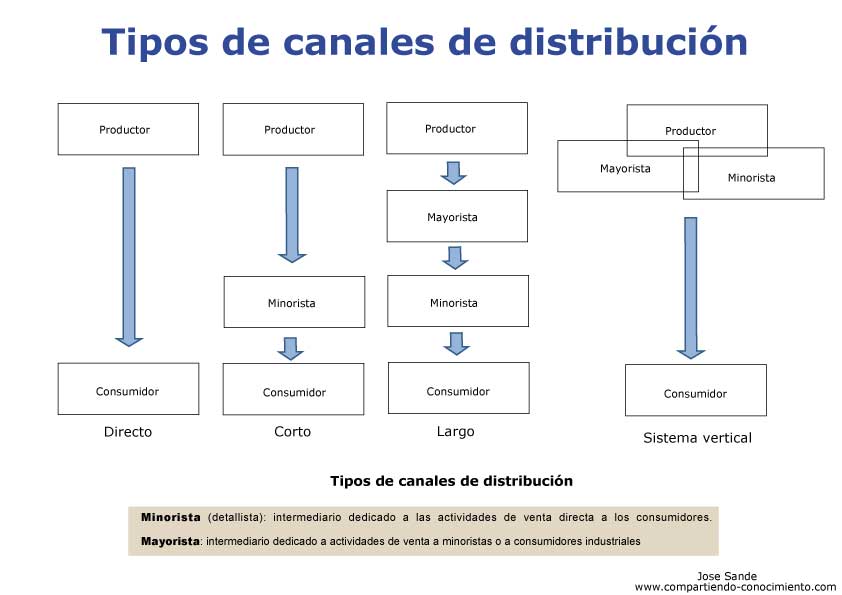

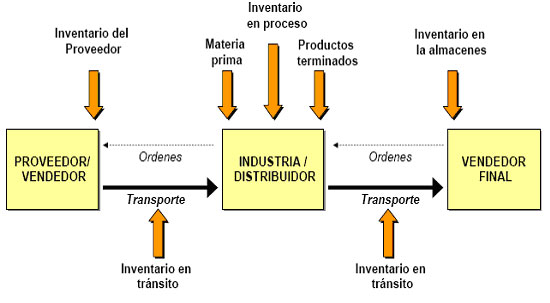

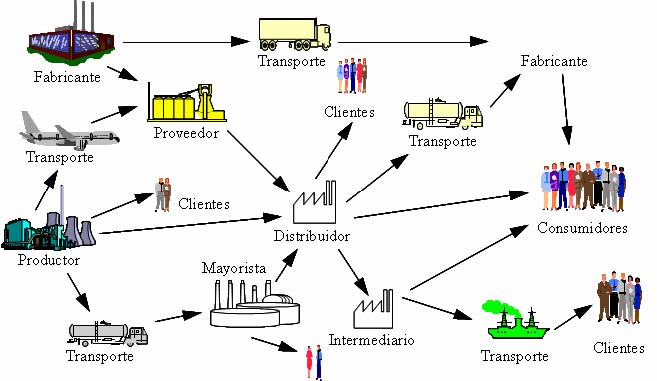

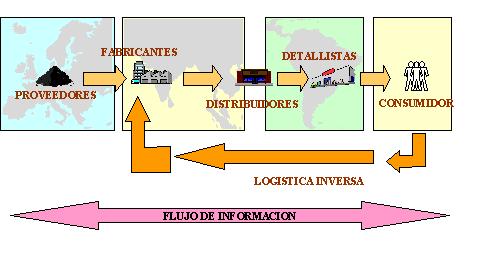

- Uso más lógico de la cadena suministro y uso.

- Vínculo entre el proceso de gestión y el de suministro de productos conformes.

- Mejor interacción entre la organización y el cliente.

- Necesidad de vincular las diferentes actividades de revisión y evaluación para garantizar el mejoramiento continúo.

- Mejora de la compatibilidad con las normas de gestión ambiental.

- Equivalencia numérica entre la norma de requisitos del sistema de gestión 9001 y la de directrices para la mejora del desempeño en la 9004.

10. Exigencia en las competencias del personal.

11. Mejora en el proceso de comunicación.

12. Cambios de terminología.

13. Unificación de las normas de auditoría en la ISO 19011.

Figura #

El proceso se inicia con la investigación de los requisitos exigidos por el cliente y se hace a través de la investigación de mercados, luego se procede a elaborar el diseño y desarrollo del producto. Posteriormente se consiguen las materias primas, se hace el proceso de fabricación, se inspecciona, se empaca y se almacena para proceder a la venta y despacho, continuando con un proceso de monitoreo periódico en el desempeño del producto, verificando así la satisfacción del cliente.

LAS NUEVAS NORMAS ISO 9000 VERSIÓN 2000

La estructura que incluye la nueva serie, comprende los siguientes documentos:

ISO 9000:2000 “Fundamentos y vocabulario”. Esta norma contiene los principios de un sistema de gestión de la calidad y define los términos relacionados con los mismos; en la práctica reemplaza a la norma ISO 8402.

ISO 9001:2000 “Requisitos”. El documento especifica los requisitos de los Sistemas de Gestión de Calidad aplicables a toda organización que necesite demostrar su capacidad

para proporcionar productos que cumplan con los requisitos de sus clientes y los reglamentarios que le sean de aplicación; su objetivo es aumentar la satisfacción del cliente. Reemplaza la versión pasada de las normas 9001, 9002 y 9003.

ISO 9004:2000 “Directrices para la mejora del desempeño”. Proporciona las directrices que consideran tanto la eficacia como la eficiencia de los sistemas de gestión de la Calidad. El objetivo de esta norma es la mejora del desempeño de la organización y la satisfacción de los clientes y de las partes interesadas.

La norma ISO 19011 (actualmente en preparación) ofrece orientación relativa a las auditorías de sistemas de gestión de calidad y de gestión ambiental.

Todos estos documentos forman un conjunto coherente de normas de sistemas de gestión de la calidad que facilitan la mutua comprensión en el comercio nacional e internacional.

DOCUMENTOS REQUERIDOS EN LA NUEVA NORMA

Otro de los aspectos importantes de la nueva norma, es el empleo más racional de la documentación y por lo tanto los nuevos documentos comprenden los siguientes numerales y contenidos.

Manual de calidad.

Políticas y objetivos de calidad.

Control de documentos.

Control de registros.

Auditorías de calidad.

Control de producto no conforme.

Acciones correctivas.

Acciones preventivas.

TABLA MILITAR STANDAR

MIL STD 414

Es un plan de muestreo para aceptación por variables, se introdujo en 1957, su punto focal es el nivel de calidad aceptable, que varia de 0.04 a 15%. Existen cinco niveles de inspección, donde el nivel IV se considera “normal”.

Estándar militar 105E (inspección por atributos)

Estándar militar 414 (inspección por variables).

El estándar militar 105 (MIL-STD-105E (1989)

Fue desarrollado durante la II Guerra Mundial ante la necesidad de garantizar la calidad de pertrechos militares (municiones, etc.), durante su producción en lotes. El plan de muestreo por atributos (n,c) consiste en inspeccionar muestras aleatorias de n unidades tomadas de lotes de tamaño N, y observar el número de artículos disconformes o defectuosos d en las muestras. Si el número de artículos defectuosos d es menor que o igual a c, se aceptara el lote, si el número de dichos artículos defectuosos d es mayor que c se rechazara el lote.

Estándar militar 414 (inspección por variables).

En los planes de muestreo de aceptación por variables se especifican el número de artículos que hay que muestrear y el criterio para juzgar los lotes cuando se obtienen datos de las mediciones respecto a la característica de calidad que interesa. Estos planes se basan generalmente en la media y desviación estándar maestrales de la característica de calidad. Cuando se conoce la distribución de la característica en el lote o el proceso, es posible diseñar planes de muestreo por variables que tengan riesgos especificados de aceptar y de rechazar lotes de una calidad dada.

Utiliza letras códigos para los tamaños de muestra, los tamaños muéstrales son una función del tamaño del lote y del nivel de inspección.

En esta norma se pueden emplear dos procedimientos: para el caso de limites unilaterales se aplica el procedimiento 1 o 2. Si hay limites bilaterales, se utiliza el procedimiento 2.

Esta norma se divide en cuatro secciones:

- Sección A.- es una descripción general de los planes de muestreo, incluyendo ediciones, letras código para el tamaño de la muestra, y curvas CO para varios planes de muestreo.

- Sección B.- ofrece planes de muestreo por variables que se basan en la desviación estándar de la muestra, para el caso en el cual se desconoce la variabilidad del lote o del proceso.

- Sección C.- presenta planes de muestreo por variables que se basan en el método de la amplitud muestral.

- Sección D.- proporciona planes de muestreo por variables para el caso en el que se conoce la desviación estándar del proceso.

La MIL STD 414 proporciona información para un cambio a la inspección estricta o a la reducida, cuando ella se justifica. Se usa la media del proceso como base para determinar cuando se realizara dicho cambio. Como media del proceso se toma el promedio de las estimaciones muéstrales del porcentaje defectuoso, calculadas a partir de los lotes sometidos a la inspección original. Normalmente la media del proceso se calcula a partir de la información de los 10 lotes anteriores.

TIPOS DE INSPECCION

Normal: Se usa para asegurar una alta probabilidad de aceptación cuando la calidad del proceso es superior al NCA y no hay porque sospechar que el proceso no tiene un nivel aceptable.

Rigurosa: Se usa cuando el criterio de aceptación es más estricto que en la inspección normal. Se determina este, cuando la inspección de lotes anteriores consecutivos indica que la calidad del proceso es inferior al NCA.

Reducida: Cuando existe evidencia de que la calidad de la producción es mejor que el NCA en forma consistente se pueden utilizar un plan de muestreo cuyo tamaño de muestra es de 2/5 partes del correspondiente a inspección normal. En el momento de encontrar un lote rechazado se vuelve a la inspección normal.

COPASO

Es un organismo de promoción y vigilancia de las normas y reglamentos de Salud Ocupacional dentro de la empresa.

Es un grupo de trabajo donde empresarios, trabajadores y administradores de Riesgos Profesionales interactúan en el marco de unos objetivos para mantener la salud del trabajador en las mejores condiciones físicas y psicosociales. La resolución 2013 de Junio de 1986, reglamenta la organización y funcionamiento de los comités de Medicina, Higiene y Seguridad Industrial, que deben constituirse en todas las instituciones públicas y privadas.

El decreto 1295 de 1994 en su artículo 63 los denomina: Comité Paritario de Salud Ocupacional.

El COPASO debe estar conformado por igual número de representantes por parte de la administración e igual número de representantes por parte de los trabajadores. El empleador debe nombrar sus representantes y los trabajadores elegirán los suyos mediante votación libre. El Vigía Ocupacional es elegido por el empleador, no requiere proceso de votación. El período de vigencia de los miembros del Comité es de 2 años, al cabo del cual podrán ser reelegidos.

Debe ser registrado en el Ministerio de Protección Social, el cual puede verificar su legalidad por medio de visitas a las empresas.

El COPASO se debe reunir por lo menos una vez al mes en la empresa y en horas de trabajo y mantener un archivo de las actas de reunión.

Lo primero que debemos señalar, es que todo lo que signifique mejorar los aspectos de la seguridad industrial, no puede ser visto como una carga ni física ni económica para el empleador, ni menos para el trabajador y aunque es una imposición legal la creación del Copaso, este debe ser visto y desarrollado a conciencia.

INDICADORES DE LA PRODUCTIVIDAD

los indicadores de producción expresan el trabajo realizado con los recursos asignados. Miden la cantidad de servicios provistos. Es igual a horas hombre unidades finales de la actividad.

os indicadores de producción son instrumentos que sirven para mostrarnos los resultados del esfuerzo productivo, nos ayudan a establecer comparaciones en el tiempo, medir costos o gastos y presentar el aporte de cada elemento dentro de la estructura productiva. Hay una serie de indicadores relacionados a la producción que tienen que ver con las remuneraciones, productos, existencias, activo fijo, ventas, compras de materias primas, precios, etc.

Por ejemplo para hallar la productividad de la empresa por trabajador, se divide el valor de producción entre el personal ocupado. Este es un indicador de productividad.

Podemos anotar como causas que generan que los procesos no sean productivos los siguientes:

- 1. La máquina falla

- 2. ausentismo del personal,

- 3. eficiencia baja en algunas operaciones,

- 4. materiales de mala calidad,

- 5. fallas de programación.

Estos problemas son, con los que el administrador de la producción tiene que trabajar día a día, hora tras hora, para darle solución oportuna a dichos problemas. Esto implica una organización de la producción efectiva.

1. Si bien es cierto que hay que organizarse bien para darle respuesta rápida a una falla de maquinaria. Esta debe ir acompañada con un programa de mantenimiento programado que trate de minimizar las fallas accidentales o imprevistas de la maquinaria.

2. La ausencia elevada de personal implica desmotivación del mismo, lo cual debería llevar a analizar las causas de desmotivación y aplicar una política de personal atractiva, y no sólo a aplicar medidas de presión o castigo.

3. La eficiencia baja de producción en las operaciones, muchas veces es originada por mal entrenamiento del personal, abastecimiento irregular de materiales al área de trabajo, falla frecuente de la maquinaria, equipo y herramientas de mala calidad, deficiente supervisión o desmotivación del personal.

4. La mala programación de la producción, puede originar falta de abastecimiento de trabajo ocasionado los famosos cuellos de botella en las líneas de producción, disminuyendo la fluidez de los materiales y bajando la eficiencia del proceso, lo que nos lleva a costos más elevados y fallas en las entregas.

5. La administración de la producción debe realizarse en una forma más dinámica, con controles que nos permitan determinar en todo momento como se está desarrollando el proceso.

PRINCIPIOS BÁSICOS PARA SIMPLIFICAR LAS OPERACIONES

Conocidos como “Principios de Economía de Movimientos”, son un conjunto de reglas que sirven para mejorar la eficiencia de las operaciones y disminuir la fatiga en el trabajo manual, aplicados sistemáticamente en los procesos productivos, se pueden lograr reducciones significativas en los tiempos de las operaciones, aumentando la productividad.

No todos los principios pueden aplicarse a todas las operaciones, debido a eso cada uno debería de comenzar con la frase: “Siempre que se pueda”.

TIEMPO ESTÁNDAR DE LAS OPERACIONES

El tiempo estándar de una operación, es el tiempo que debería tardarse un operario calificado en realizar una operación, utilizando un método definido, a una velocidad normal y trabajando en condiciones normales de operación (iluminación, ventilación, ambiente).

Muchas veces nos preguntamos por qué un operario no cumple su estándar.

La definición podría ayudarnos a darle respuesta:

a) Es un operario calificado, o le falta experiencia?

b) Está utilizando el método correcto?

c) Está trabajando a una velocidad normal?

d) Las condiciones de trabajo (iluminación, ventilación, ruido, son aceptables?

Para mejorar la productividad podemos establecer Controles que nos permitan saber cómo va la producción por lo menos cada hora y poder aplicar correcciones oportunas y poder al final del día decir felizmente “Misión Cumplida”.